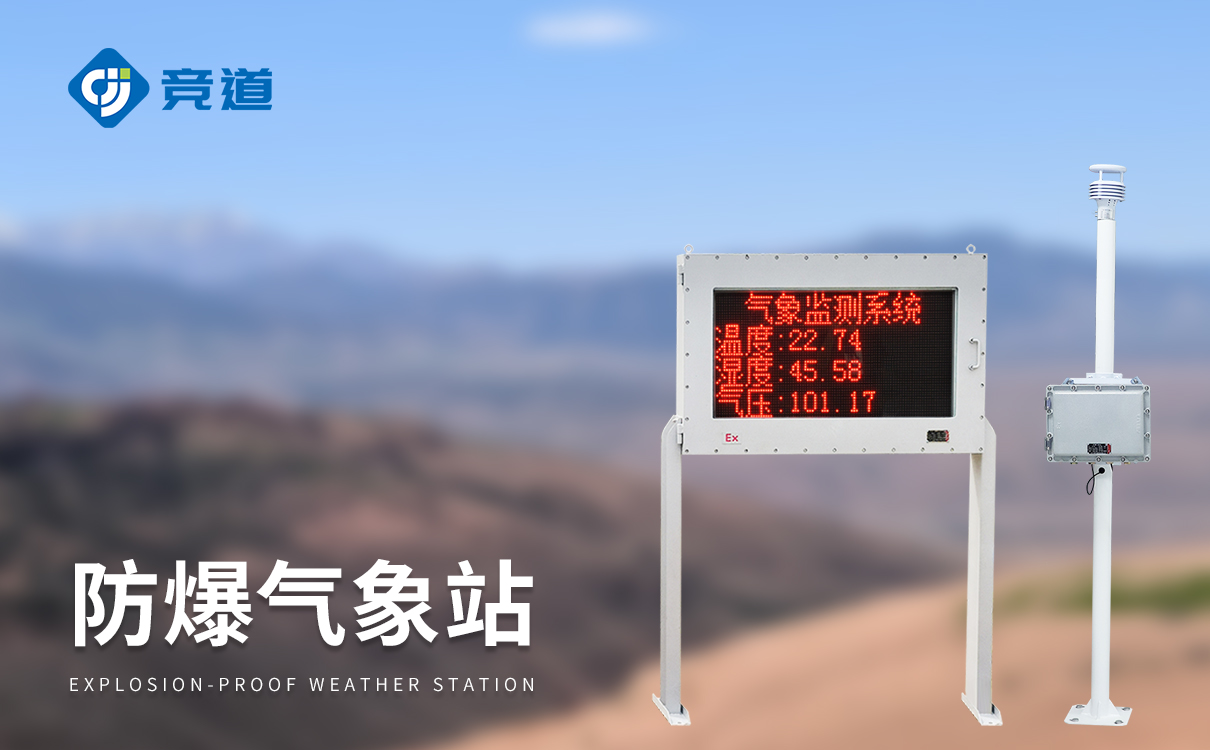

【JD-FB02】【竞道科技防爆气象站,一体式,高精度,高防护,更适合高危环境使用的防爆气象监测设备,CT6高防爆等级,使用更安全,更放心!了解更多气象参数与优惠,欢迎垂询问价!!!】。

化工防爆气象站使用寿命多久?如何延长使用期

化工场景(如炼油车间、储罐区、反应釜周边)存在油气挥发、腐蚀性气体(如硫化氢、氯气)、强电磁干扰等复杂环境,对防爆气象站的材质、结构和性能损耗远大于普通场景。了解其常规使用寿命及延长方法,既能避免过早更换设备导致的成本浪费,又能防止超期使用引发的安全隐患。以下从使用寿命范围、影响因素及延长措施三方面详细解析,为化工企业提供实用参考。

一、化工防爆气象站的常规使用寿命:3-8 年,核心部件决定差异

化工防爆气象站的整体使用寿命通常为3-8 年,具体时长因核心部件材质、使用环境恶劣程度及维护频率不同存在显著差异,各关键部件的寿命分化尤为明显:

主体防爆结构(外壳、支架):若采用 304 不锈钢或铸铝合金材质(符合 Ex d IIC 级防爆标准),且定期做防腐处理,使用寿命可达 8-10 年;若为普通碳钢材质(仅适用于低腐蚀场景),在化工高腐蚀环境中可能 3-5 年就出现外壳锈蚀、支架变形,影响防爆性能。

核心传感器(风速、温度、湿度):传感器是损耗较快的部件,常规使用寿命为 3-5 年。化工场景中,油气、粉尘易附着传感器探头(如风速传感器叶片积油、温湿度传感器探头腐蚀),若清洁不及时,可能 2-3 年就出现数据漂移、精度下降,需提前更换;若选用防腐蚀涂层传感器(如探头镀聚四氟乙烯),寿命可延长至 5-6 年。

电路与供电模块:电路板在高湿、强电磁环境中易受潮短路或元件老化,常规寿命 4-6 年;锂电池(太阳能供电场景)在高温环境(如夏季储罐区温度超 40℃)下,循环充放电次数会减少,寿命可能从 5 年缩短至 3 年;本安电源模块(井下或密闭车间使用)因长期低负荷运行,寿命相对稳定,可达 6-8 年。

需注意:当设备核心部件(如防爆外壳、传感器)出现无法修复的损坏(如外壳防爆面变形、传感器精度超差),即使整体使用未达 8 年,也需及时更换,避免因部件失效引发安全事故。

二、影响化工防爆气象站寿命的 3 大核心因素

化工场景的特殊环境是导致设备寿命缩短的主要原因,需重点关注以下三类影响因素,针对性规避:

1. 腐蚀性介质侵蚀:加速部件老化

化工车间的硫化氢、氯气、酸性蒸汽等腐蚀性介质,会通过防爆接合面缝隙、传感器探头接口渗入设备内部,导致:

外壳锈蚀:304 不锈钢外壳长期接触酸性蒸汽,表面会出现点状腐蚀,若未及时处理,腐蚀会深入内部,破坏隔爆结构;

传感器失效:温湿度传感器探头被腐蚀后,灵敏度下降,数据误差扩大;风速传感器叶片因油污腐蚀出现卡顿,转速降低,测得风速偏小;

电路短路:腐蚀性气体附着在电路板表面,会破坏元件绝缘层,导致电路短路,甚至烧毁供电模块。

例如某化工厂的防爆气象站,因安装在硫酸储罐区附近,未做额外防腐处理,仅 2 年就出现外壳锈蚀、传感器数据失真,不得不提前更换。

2. 高温与强电磁干扰:损耗核心部件

高温影响:化工反应釜周边、夏季露天储罐区温度常超 40℃,高温会导致:锂电池容量衰减(每升高 10℃,容量下降约 10%);电路板元件(如电容、电阻)老化加速,出现参数漂移;传感器零点偏移(如温度传感器在高温下零点漂移,显示值比实际高 2-3℃)。

强电磁干扰:化工厂的大型电机、高压输电线路会产生强电磁场,干扰设备数据传输与电路运行:无线传输模块(4G/LoRa)信号紊乱,数据丢包率升高;传感器信号被干扰,出现 “跳数"(如风速从 2m/s 突然跳至 5m/s),长期会导致电路元件过热损坏。

3. 维护不当:人为缩短设备寿命

化工企业若忽视日常维护,会显著缩短设备寿命,常见问题包括:

清洁不及时:传感器、外壳长期不清理,油污、粉尘堆积,加速部件磨损;

防爆结构损坏:私自拆卸防爆外壳(如未按规范操作导致防爆面划痕)、密封胶泥老化未更换,导致腐蚀性气体渗入;

违规操作:在设备通电状态下清洁传感器、用普通配件替换防爆配件(如用普通螺栓替换防爆螺栓),破坏设备防爆性能,同时增加部件损坏风险。

三、延长化工防爆气象站使用寿命的 6 个实用措施

结合化工场景特点,从防腐、维护、环境适配三方面入手,可有效延长设备寿命,具体措施如下:

1. 强化防腐处理:阻断腐蚀性介质侵蚀

外壳与支架防腐:安装前在外壳表面喷涂氟碳防腐涂层(耐盐雾腐蚀达 1000 小时以上),支架连接处采用不锈钢螺栓并涂抹防锈油脂;每半年检查一次防腐涂层,若出现脱落,及时补涂;

传感器防腐蚀:选用带防腐蚀功能的传感器,如风速传感器叶片镀陶瓷涂层、温湿度传感器探头镀聚四氟乙烯;在传感器周边加装防尘防腐罩(需符合防爆标准,不影响数据采集),减少介质直接接触;

接线盒密封:防爆接线盒内填充耐高温防爆密封胶泥(耐温范围 - 40℃~120℃),封堵电缆接口缝隙,防止腐蚀性气体渗入;每季度检查胶泥是否开裂,及时更换新胶泥。

2. 优化安装与环境适配:减少外部损耗

避开高风险区域:将设备安装在远离反应釜、储罐泄漏点的位置(水平距离不小于 30 米),避免直接接触腐蚀性介质;若必须在高腐蚀区域安装,需搭建防爆防腐棚(采用 FRP 玻璃钢材质),遮挡酸性蒸汽、粉尘;

应对高温环境:夏季高温时,在设备顶部加装遮阳棚(防爆材质),避免阳光直射;锂电池模块外包裹隔热棉,降低环境温度对电池的影响;若安装在反应釜周边(温度超 45℃),选用高温耐受型传感器(工作温度范围 - 40℃~85℃),避免传感器因高温失效;

规避电磁干扰:设备安装位置与大型电机、高压线路的水平距离不小于 5 米;数据传输线缆选用带屏蔽层的防爆电缆(如 RVVP22 铠装屏蔽电缆),减少电磁干扰对信号的影响。

3. 规范日常维护:及时排查隐患

定期清洁(每周 1 次):断电后用中性清洁剂(如洗洁精稀释液)擦拭外壳,去除表面油污;用软毛刷清理风速传感器叶片,若叶片积油,可蘸少量酒精棉片轻轻擦拭;温湿度传感器探头用干燥棉签清理,避免用水冲洗;

部件检查(每月 1 次):检查外壳防爆接合面是否有划痕、锈蚀,若有轻微划痕,用细砂纸(400 目以上)打磨后涂抹防爆油脂;检查传感器数据精度,与同区域标准气象站对比,误差超及时校准;测试供电模块输出电压,确保稳定在 12-24V DC(本安电源)或锂电池电压不低于 11.5V(太阳能供电);

定期校准(每年 1 次):联系具备资质的机构(如国家防爆电气检测中心)对传感器、电路进行全面校准,更换老化元件(如电路板上的电容、电阻);锂电池使用 3 年后,即使外观无损坏,也建议更换新的防爆锂电池,避免突然断电导致监测中断。

4. 避免违规操作:保护防爆结构

严禁带电操作:清洁、检查设备前必须断开电源(太阳能供电需断开锂电池连接线,本安电源需关闭电源箱开关),避免触电或产生电火花;

规范拆卸外壳:拆卸防爆外壳时需使用专用工具(如防爆扳手),避免暴力操作导致防爆面变形;拆卸后需保护防爆面,避免磕碰、划伤,重新安装时涂抹防爆油脂;

专用配件更换:更换传感器、电缆、螺栓等配件时,必须选用同型号、同防爆等级的原厂配件,严禁用普通配件替代(如用普通电缆替换防爆电缆、用碳钢螺栓替换不锈钢防爆螺栓)。

5. 适配场景的供电优化:延长供电模块寿命

太阳能供电场景:夏季高温时,在光伏板下方加装散热铝板,降低光伏板温度(避免超 60℃),延长使用寿命;锂电池需定期充放电(每 3 个月深度放电 1 次),避免长期满电存放导致容量衰减;

本安电源场景:确保电源箱通风良好,避免在密闭空间内使用导致温度升高;定期检查电源模块输出电流,避免过载运行(如同时为多个传感器供电导致电流超额定值);

混合供电场景(太阳能 + 市电):安装供电切换控制器,避免市电波动冲击锂电池,延长电池寿命;定期测试切换功能,确保市电中断时能平稳切换至太阳能供电。

6. 建立设备寿命台账:提前规划更换

为每台防爆气象站建立 “寿命管理台账",记录:

设备安装日期、核心部件(外壳、传感器、电路板)型号与寿命周期;

每次维护时间、内容(如 “2025.8.28 清洁传感器,更换密封胶泥"“2026.3.15 校准风速传感器");

部件损耗情况(如 “2027.1 温度传感器误差超 ±0.5℃,计划 3 月更换")。

通过台账可提前预判部件更换时间,避免因突发故障导致监测中断,同时合理规划采购预算,降低设备更换成本。

总结

化工防爆气象站的使用寿命并非固定值,通过 “选对材质(防腐蚀、高防爆等级)+ 规范维护(定期清洁、校准)+ 场景适配(避开高腐蚀、高温区域)",可将整体寿命从 3-5 年延长至 6-8 年,甚至部分核心部件(如防爆外壳)可达 10 年。关键在于结合化工场景的特殊环境,针对性制定维护与防护方案,既要确保设备长期稳定运行,又要避免因超期使用或部件失效引发安全风险,真正让防爆气象站成为化工安全生产的 “长期守护者"。

关注微信

关注微信